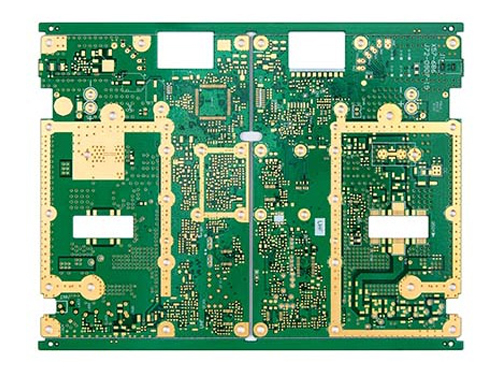

通讯PCB作为电子设备中不可或缺的组件,其高精密化进程成为了推动整个行业技术革新与产品升级的关键力量。这一趋势不仅要求PCB设计者在有限的空间内实现更复杂的功能布局,还需确保信号传输的高速、稳定与低损耗,以满足现代通讯设备对高性能、小型化、轻量化的迫切需求。这里将从细密线宽/间距、微孔技术、狭环宽(或无环宽)设计、埋入与埋入孔技术等几个方面,探讨通讯PCB高精密化的实现路径及其带来的深远影响。

一、细密线宽/间距

细密线宽/间距是通讯PCB高精密化的基石,随着集成电路集成度的不断提升,PCB上的线路与间距需要不断缩小,以适应更密集的元件布局和更高的信号传输速率。这一过程中,激光直接成像(LDI)技术、高精度曝光机等先进制造设备的引入,使得线宽/间距的控制精度达到了微米级甚至纳米级。然而,线宽/间距的减小也带来了信号串扰、阻抗控制难度增加等挑战,要求设计者具备深厚的电磁兼容(EMC)知识和精细的仿真分析能力,以确保信号完整性和系统稳定性。

二、微孔技术

微孔技术,尤其是激光钻孔技术的广泛应用,为通讯PCB的高密度化提供了重要支撑。微孔不仅实现了层间垂直互连的精细化,还显著提高了PCB的布线密度和信号传输效率。通过精确控制孔径大小、形状及位置,微孔技术有效减少了信号路径的延迟和衰减,同时增强了PCB的散热性能。此外,微孔还促进了盲孔、埋孔等高级互连结构的实现,进一步推动了PCB设计的三维化、立体化发展。

三、狭环宽(或无环宽)设计

狭环宽(或无环宽)设计是通讯PCB高精密化中的一项重要创新,在传统PCB设计中,为了信号线的电气性能,通常需要在信号线周围保留一定的环宽(即铜皮与信号线之间的距离)。然而,在高密度化趋势下,这种设计方式限制了布线空间。狭环宽设计通过优化信号线周围的铜皮分布,甚至在某些情况下采用无环宽设计,提高了布线密度,同时借助先进的仿真工具进行精确的阻抗控制和信号完整性分析,确保设计方案的可行性和可靠性。

四、埋入与埋入孔技术

埋入与埋入孔技术是实现通讯PCB高度集成化的关键技术之一,通过将元器件、电容、电感等直接嵌入到PCB内部,或利用埋入孔实现层间互连,不仅有效减少了PCB的表面积占用,还缩短了信号传输路径,降低了信号衰减和噪声干扰。这种技术不仅提升了PCB的电气性能和可靠性,还简化了组装流程,提高了生产效率。然而,埋入与埋入孔技术的实施对材料选择、制造工艺和质量控制等方面提出了更高要求,需要产业链上下游的紧密合作与持续创新。

通讯PCB的高精密化是电子科技发展的趋势,它不仅是技术进步的体现,更是市场需求推动的结果。通过细密线宽/间距、微孔技术、狭环宽(或无环宽)设计以及埋入与埋入孔技术等手段,通讯PCB正逐步向更高密度、更高性能、更高可靠性的方向发展。这一进程不仅促进了通讯设备的更新换代,也为整个电子产业的转型升级注入了强大动力。

下一条:印刷线路板的几种主流基板类别