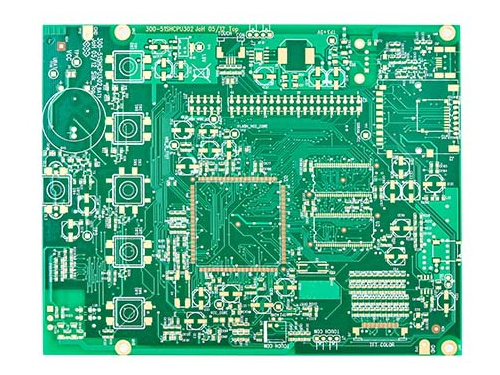

在电子制造业的精密世界里,印刷线路板(PCB)作为电子设备的基础元件,承载着电路连接与信号传输的重任。而蚀刻,作为PCB制造过程中一个重要环节,其工艺的精细程度直接影响着产品的性能与质量。这里将探讨蚀刻这一工序的具体流程、所遇挑战及应对策略,走进PCB制造的微观世界。

一、蚀刻工艺概述

蚀刻是通过化学或物理方法将未被保护材料(如铜)从基材上选择性地去除,从而形成所需的电路图案。这一过程大致可分为三个关键步骤:预处理、曝光与显影、蚀刻及后处理。

1、预处理

预处理是确保蚀刻成功的基础,需要先对铜板表面进行清洁,去除油污、氧化物等杂质,以确保后续涂层(如干膜或湿膜)能均匀、牢固地附着于铜面。随后,根据设计图案,在铜板上涂覆一层感光材料,这层材料将作为后续曝光过程中的掩模。

2、曝光与显影

曝光是将设计好的电路图案通过紫外线投射到感光材料上,使其发生化学反应,形成可溶于显影液的区域和不可溶的保留区域。显影则是将曝光后的印刷线路板放入显影液中,去除未曝光的感光材料,暴露出铜面需要被蚀刻的部分。这一过程要求高精度和稳定性,任何微小的偏差都可能导致图案变形或缺陷。

3、蚀刻

蚀刻是核心步骤,根据所使用的蚀刻液类型,可分为酸性蚀刻和碱性蚀刻。酸性蚀刻液(如氯化铜溶液)主要作用于铜层,通过氧化还原反应将铜溶解,形成电路图案。碱性蚀刻液则多用于处理特殊材料或实现特定工艺效果。蚀刻过程中,需严格控制蚀刻速率、温度、蚀刻液浓度等参数,以确保蚀刻均匀、彻底,同时避免过蚀或欠蚀现象。

二、遇到的挑战及解决方案

1、侧蚀问题

侧蚀是指蚀刻过程中,蚀刻液不仅沿垂直方向侵蚀铜面,还向两侧扩散,导致线路边缘变得粗糙,影响线路精度和电气性能。解决此问题的方法包括优化蚀刻液配方、调整蚀刻参数(如降低蚀刻速率、提高蚀刻液温度)、使用侧蚀抑制剂等。

2、过蚀与欠蚀

过蚀会导致线路宽度减小,甚至断裂;欠蚀则会使部分铜层未被完全去除,形成短路风险。控制蚀刻时间、蚀刻液浓度及搅拌强度是防止过蚀与欠蚀的关键。同时,采用在线检测系统实时监控蚀刻过程,及时调整参数,也是提升蚀刻质量的有效手段。

3、环保与成本压力

随着环保法规的日益严格,蚀刻废液的处理成为一大挑战。企业需投入更多资源于废水处理系统,确保排放达标。此外,原材料价格波动及能源消耗也是不可忽视的成本因素。通过技术创新,如开发低污染蚀刻液、优化蚀刻工艺、提高能源利用效率等,可在一定程度上缓解环保与成本压力。

4、自动化与智能化需求

随着电子产品的快速迭代和市场需求的多样化,PCB印刷线路板制造业正向着更高精度、更高效率、更灵活的生产模式转变。自动化与智能化技术的应用,如自动曝光机、自动显影机、智能蚀刻线等,不仅提高了生产效率,还显著提升了产品质量和一致性。

蚀刻作为印刷线路板制造中的关键工序,其技术水平直接关系到产品的性能与竞争力。面对侧蚀、过蚀与欠蚀、环保与成本、自动化与智能化等多重挑战,需不断优化工艺流程,加强技术研发,以应对市场变化,满足客户需求。