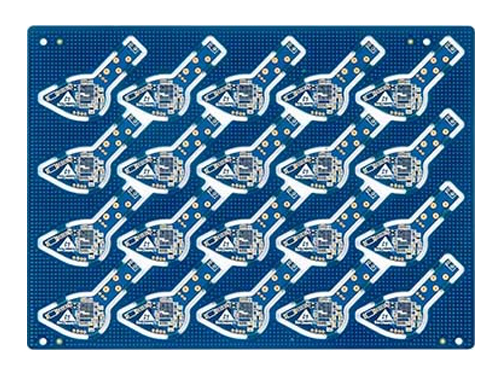

HDI盲埋孔板作为一种在电子制造领域至关重要的组件,其精度和质量对整体电路的性能有着重要的影响。随着科技的进步,激光钻孔技术逐渐取代了传统的机械钻孔方法,为盲埋孔HDI的制作带来了革命性的变化,这里将探讨激光钻孔技术制作的流程。

一、材料准备与预处理

制作需要选用高质量、高精度的基材,如铜、铝等金属板材或高分子塑料板材。这些材料需要经过严格的筛选和测试,以确保其满足生产要求。在材料准备阶段,还需要对基材进行预处理,如清洗、干燥、涂覆等,以提高基材的表面质量和加工性能。

二、激光钻孔设备调试

激光钻孔设备的性能直接影响到HDI盲埋孔板的加工质量,在正式加工前,需要对激光钻孔设备进行调试和校准。这包括检查激光器的功率、光束质量、聚焦镜的焦距等关键参数,以及调整设备的工作状态,如气体压力、冷却系统等。同时,还需要对设备的精度和稳定性进行测试,以确保其满足加工要求。

三、激光钻孔加工

激光钻孔加工是制作HDI盲埋孔板的核心环节,在这一阶段,激光器产生的高能量激光束通过聚焦镜聚焦成小光斑,照射在基材表面。激光束的能量密度高,能够在短的时间内将基材熔化或汽化,形成孔洞。通过控制激光束的移动轨迹和能量密度,可以实现不同形状、尺寸和深度的盲埋孔。

在激光钻孔加工过程中,需要注意以下几点:

1、控制激光束的能量密度和移动速度,以确保孔洞的精度和质量;

2、根据基材的材质和厚度,选择合适的激光参数和加工策略;

3、定期检查和维护激光钻孔设备,以确保其稳定性和可靠性;

4、对加工过程中产生的废气和废渣进行妥善处理,保护环境。

四、后处理与检测

激光钻孔加工完成后,需要进行后处理和检测。后处理包括清洗、去毛刺、烘干等步骤,以去除加工过程中产生的杂质和残留物,提高孔洞的洁净度和质量。检测则是对HDI盲埋孔板的尺寸、形状、位置、精度等参数进行检查,以确保其满足设计要求,常用的检测方法包括显微镜观察、X射线检测、三坐标测量等。

激光钻孔技术为HDI盲埋孔板的制作带来了革命性的变化,通过准确的激光参数控制和先进的设备调试技术,可以实现高精度、高效率的盲埋孔加工。同时,严格的质量控制体系和持续改进的精神也是确保质量的关键。在制作过程中,需要建立完善的质量管理体系,对原材料、设备、工艺、环境等方面进行严格把关。同时,还需要对加工过程中的每一个环节进行监控和记录,及时发现和解决问题。此外,还需要进行持续改进,不断优化工艺和设备,提高盲埋孔HDI的加工质量和生产效率。

下一条:通讯PCB在各场景中的应用