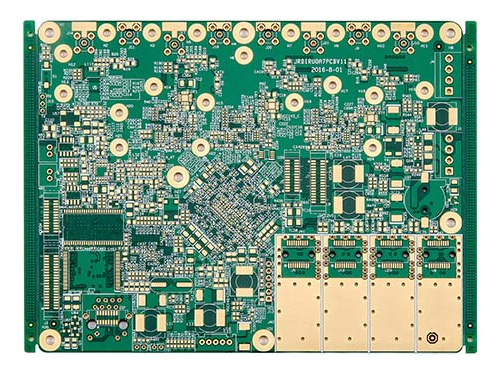

随着信息技术的飞速发展,通讯设备对性能的要求日益提高,其中,通讯PCB作为电子设备中的核心部件,其高密度化、高精密度的实现成为技术发展的重要方向。高精密度化主要通过利用细密线宽/间距、微孔、狭环宽(或无环宽)以及埋入和埋入孔等技术来实现,这里将探讨这些技术的应用和实现过程。

一、细密线宽/间距技术

细密线宽/间距技术是通讯PCB高精密度化的基础,传统的PCB线路板线宽和间距较大,限制了电路板上的元件密度和信号传输速度。随着微电子技术的进步,细密线宽/间距技术得以广泛应用。通过采用高精度的光刻和蚀刻工艺,可以实现线宽和间距的显著缩小,从而提高电路板的集成度和信号传输效率。

细密线宽/间距技术的应用不仅要求工艺技术的提升,还需要对材料、设计、制造和测试等方面进行全面优化。例如,采用低介电常数、低损耗的材料可以降低信号传输的衰减和延迟;优化电路设计可以减少信号干扰和串扰;精密的制造和测试技术可以确保线路板的稳定性和可靠性。

二、微孔技术

微孔技术是通讯PCB高精密度化的手段,微孔可以实现元件之间的高速信号传输和电气连接,提高电路板的性能和可靠性。随着激光加工技术的进步,微孔的尺寸已经可以达到微米级别,甚至纳米级别。

微孔技术的应用需要解决一系列技术难题,如孔壁粗糙度、孔径精度、孔位精度等。为了解决这些问题,需要采用先进的加工设备和工艺技术,如激光打孔、微细钻孔、电化学蚀刻等。此外,还需要对材料进行特殊处理,如涂覆保护层、提高材料硬度和韧性等,以提高微孔的加工质量和可靠性。

三、狭环宽(或无环宽)技术

传统的PCB线路板中,为了电路板的机械强度和电气性能,需要在元件周围设置响应的环宽。然而,随着元件尺寸的缩小和集成度的提高,环宽的限制已经成为制约电路板性能提升的重要因素。狭环宽(或无环宽)技术通过优化电路设计和制造工艺,可以显著缩小元件周围的环宽,甚至实现无环宽设计。这不仅可以提高电路板的集成度和性能,还可以降低制造成本和提高生产效率。为了完成狭环宽(或无环宽)设计,需要采用先进的制造工艺和测试技术,如高精度蚀刻、激光加工、在线测试等。

四、埋入和埋入孔技术

埋入元件和埋入孔可以实现电路板的三维集成,进一步提高电路板的集成度和性能。通过将这些元件和孔嵌入到电路板内部,可以节省电路板的空间,提高元件的密度和可靠性。埋入和埋入孔技术的应用需要解决一系列技术难题,如元件的固定和连接、孔的精度和位置精度等。为了解决这些问题,需要采用先进的制造技术和测试技术,如激光加工、微细钻孔、在线测试等。此外,还需要对材料和设计进行特殊处理,如提高材料的硬度和韧性、优化电路设计等,以确保埋入元件和埋入孔的稳定性和可靠性。

随着技术的不断进步和创新,通讯PCB线路板要求高精密度化,高精密度化是通过采用细密线宽/间距、微孔、狭环宽(或无环宽)以及埋入和埋入孔等技术来完成的,这些技术的应用不仅提高了电路板的集成度和性能,还推动了通讯技术的快速发展。

上一条:通讯PCB在各场景中的应用

下一条:汽车PCB检测过程中应按照的步骤